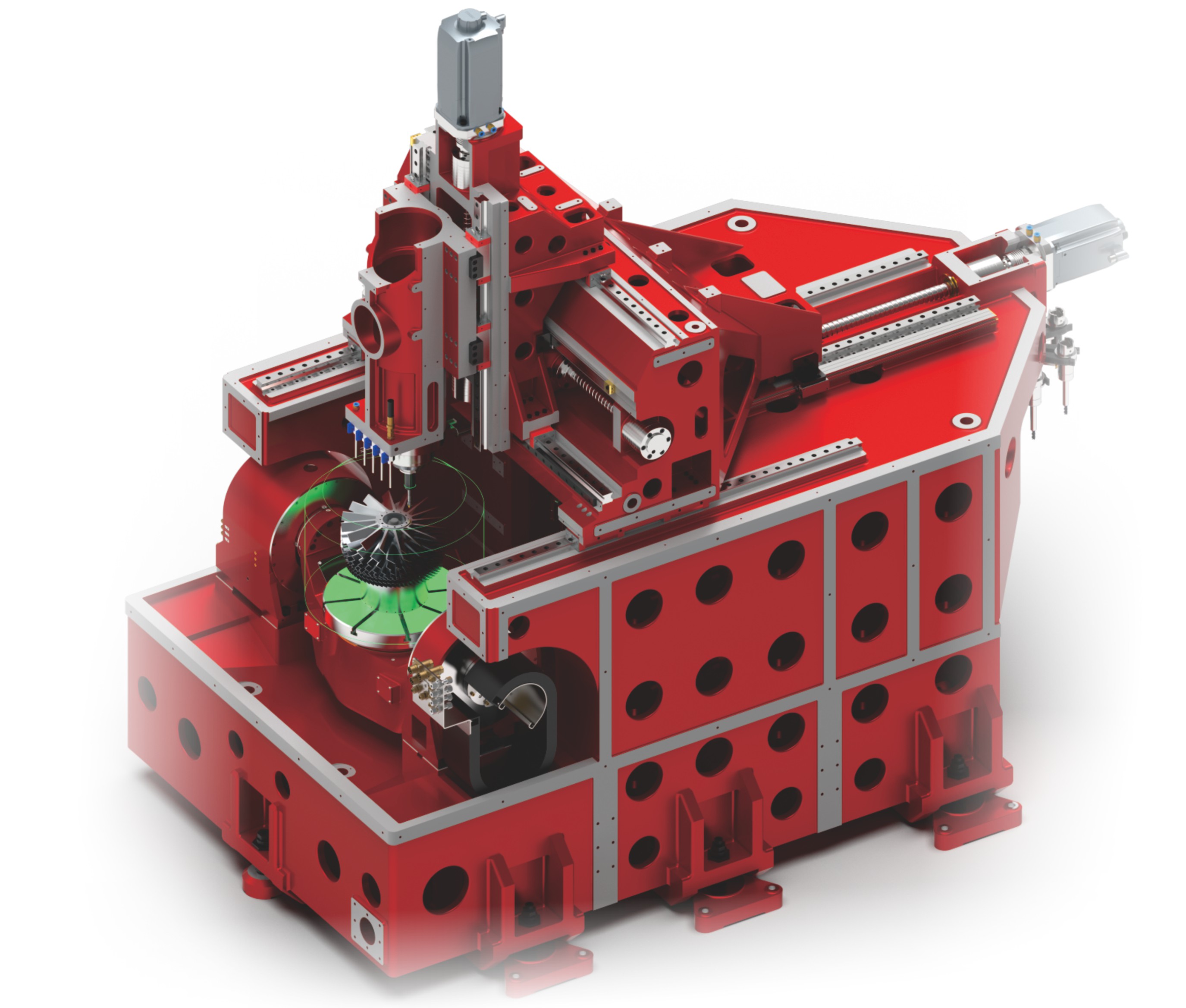

TZ-TMU1000

一、技术参数

|

序号 |

名称 |

参数 |

|

|

1 |

X/Y/Z/A/C轴行程 |

1200*1380*900mm-±120°*±360° |

|

|

2 |

五轴工作台尺寸 |

Φ1050 |

|

|

3 |

丝杆 |

日本NSK/thk |

|

|

4 |

导轨 |

INA45滚柱线轨 |

|

|

5 |

切削进给 |

40m/min |

|

|

6 |

快速进给 |

40m/min |

|

|

7 |

梯形槽尺寸 |

18mm |

|

|

8 |

XYZ轴定位精度和重复定位精度 |

0.004/0.002 |

|

|

9 |

A轴定位精度和重复定位精度 |

10″/8″ |

|

|

10 |

C轴定位精度和重复定位精度 |

6″/5″ |

|

|

11 |

工作台至主轴端面距离 |

180-10800mm |

|

|

12 |

工作台最大载荷(平均载荷) |

2000Kg |

|

|

13 |

主轴型式 |

190电主轴 |

|

|

14 |

主轴最高转速 |

10000rpm |

|

|

15 |

主轴锥度 |

BT-50 |

|

|

16 |

刀库最大容量 |

30T |

|

|

17 |

刀具规格 |

BT-50 |

|

|

18 |

刀具最大直径(无邻刀) |

125mm (210mm) |

|

|

19 |

刀具长度 |

500mm |

|

|

20 |

刀具重量 |

20Kg |

|

|

21 |

控制器 |

西门子840D/台钲海瑞数控系统 |

|

|

22 |

三轴电机功率 |

4.5/4.5/4.5Kw |

|

|

23 |

机床外形尺寸 |

3500*7700*4500mm(含后置排屑机) |

|

|

24 |

光机净重 |

28000Kg |

|

|

25 |

整机毛重约 |

31000Kg |

|

备注:所有图片仅供参考,以实际交付为准;本公司产品在持续进行研究改进工作,上述资料若有变更,恕不另行通知。

二、机床主要零部件与标准配置和选择配置

2.1、主要配置

|

序号 |

主要部件配置 |

品牌和说明 |

|

1 |

数控系统 |

德国西门子840D/台钲海瑞数控系统 |

|

2 |

伺服电机及驱动系统 |

德国西门子840D/台钲海瑞数控系统 |

|

3 |

主轴伺服电机及驱动 |

德国西门子840D/台钲海瑞数控系统 |

|

4 |

五轴DD转台 |

台钲定制 |

|

5 |

主轴 |

昊志、爱贝克、速锋 |

|

6 |

滚珠丝杠 |

日本NSK(中空冷却) |

|

7 |

线轨 |

德国INA三轴45线轨 |

|

8 |

丝杠轴承 |

日本NSK /(P4级) |

|

9 |

精密锁紧螺母 |

台湾盈锡 |

|

10 |

联轴器 |

R+W/NBK |

|

11 |

润滑系统 |

宝腾/河谷 |

|

12 |

导轨护罩 |

群辉/专精 |

|

13 |

主要电气元件 |

法国施耐德(高版本) |

|

14 |

气动元件 |

德国费斯托 (双重干燥和高精密过滤水系统) |

|

15 |

冷却泵 |

合一/洛克(三个水泵) |

|

16 |

刀库 |

圣德/德大 |

|

17 |

热交换器 |

光亮 |

|

18 |

机床钣金 |

台钲、美观型、全封闭 |

|

19 |

变压器 |

飞翔达 |

|

20 |

线材 |

赛洋/滨捷 |

|

21 |

水箱结构 |

双层过滤网滚筒排屑机 |

|

22 |

机床垫脚 |

加大特殊设计 |

|

23 |

气管 |

亚德客 |

|

24 |

储存卡 |

广东 |

|

25 |

机身铸件 |

自研高密度高强度树脂砂铸铁 |

|

26 |

地脚螺栓 |

特殊三点支撑 |

备注:所有图片仅供参考,以实际交付为准;本公司产品在持续进行研究改进工作,上述资料若有变更,恕不另行通知。

2.2、标准配置

|

序号 |

标准配置名称及规格 |

备注 |

|

1 |

三轴丝杆中空冷却 |

日本NSK |

|

2 |

三轴马达板冷却 |

|

|

3 |

三轴轴承冷却 |

|

|

4 |

清洗气枪 |

|

|

5 |

清洗水枪 |

|

|

6 |

主轴水冷机 |

同飞/铨冠(变频水冷机) |

|

7 |

丝杆轴承马达板油冷机 |

同飞/铨冠(变频油冷机) |

|

8 |

自动润滑系统(油脂) |

宝腾/河谷 |

|

9 |

排屑机 |

皇氏后置滚筒排屑机 |

|

10 |

电箱开门断电 |

|

|

11 |

接触式对刀仪 |

日本美德龙 |

|

12 |

后冲水 |

大斜面后冲水 |

备注:所有图片仅供参考,以实际交付为准;本公司产品在持续进行研究改进工作,上述资料若有变更,恕不另行通知。

2.3、选择配置

|

序号 |

选项名称及规格 |

备注 |

|

1 |

油雾收集器 |

国产 |

|

2 |

切削液冷却 |

国产 |

|

3 |

激光对刀仪 |

波龙 |

|

4 |

在线检测装置 |

雷尼绍 |

|

5 |

前大门安全门开关 |

|

|

6 |

稳压器 |

|

|

7 |

自动灭火器 |

国产 |

|

8 |

排削机油水分离器 |

|

|

9 |

夹具电子阀和端口 |

|

|

10 |

水箱感应液位计检测 |

|

|

11 |

水箱冷却系统 |

|

|

12 |

侧向自动门 |

|

|

13 |

主轴中心出水 |

|

|

14 |

三轴光栅尺 |

海德汉/禹衡光学 |

备注:所有图片仅供参考,以实际交付为准;本公司产品在持续进行研究改进工作,上述资料若有变更,恕不另行通知。

三、设备客户处安装调试准备表与设备通用要求

3.1、安装调试准备表

|

序号 |

项目 |

要求 |

备注 |

|

1 |

厂房地基情况确认 |

机床重约7t,参见地基图,地基周围无振源。 |

|

|

地脚螺栓二次浇灌推荐用高强无收缩灌浆料。 |

|

||

|

2 |

进线电源电缆线准备 |

电缆YJV 5*12 mm^2 |

|

|

3 |

压缩空气接入准备 |

1.气源压力0.6-0.8MPa,过滤精度100μm 2.气管外径φ10 mm,.气源要清洁干燥。 |

使用干燥机或其他装置处理气源。 |

|

4 |

设备用油 |

美孚或壳牌 |

|

|

5 |

运输情况确认 |

1.根据厂房及周围路况确认运输方式 2.满足机床最大部件的净运输尺寸 3.依照厂房实际高度情况确认起吊方式 |

|

|

6 |

安装吊具准备 |

钢丝绳或叉车 |

|

3.2、设备通用要求

(1)设备使用环境要求保持一个恒定水平的环境温度,对进行精密加工是一个必不可少的因素。

(2)可用环境温度要求10℃~40℃,当环境温度为20℃时,湿度应为40~75%。

(3)为使机床的精度保持在规定的范围内,环境温度要求15℃~25℃,温差不得超±1℃/24h。

(4)电源电压:三相五线、380V;电压波动±10%范围内,电源频率:50Hz±1%。

(5)如果使用地区电压不稳定,机床应配备稳压电源,以保证机床的正常工作。

(6)机床应有可靠的接地:接地导线为铜质导线,线径不应小于10mm2,接地电阻小于4欧姆。

(7)为保证设备的正常工作性能,气源压缩空气的如果达不到气源要求,应在机床进气前增加一套气源净化装置(除湿、除油、过滤)。

(8)设备远离阳光直射、振源和热源,远离高频发电动机、电焊机等,以免机床生产故障或丧失机床精度。

四、调试验收与高精密加工要求

4.1、调试验收

1、机床运抵买方工厂 3 日内,买方通知卖方。卖方在接到买方安装通知后,立即派工程技术人员到买方使用现场免费对设备全套系统进行安装调试和人员培训。

2、在合同签定以后,买方可在机床到位之前派人到卖方工厂进行 5 天左右的实地培训,差旅食宿费自理,在卖方工厂免费培训。

3、安装调试之前,由买方和卖方所派人员共同开箱,按合同数量及装箱单清点。

4、机床精度指标按装箱单提供精度检验表进行检验,检验方式依据国际 ISO 标准。检测结果发生争议时,由中国机床检测中心进行复检,其间由买方对机床封存保管,买方开机使用视为验收合格。

5、机床各项精度指标均达到规定指标后,买卖双方签署机床验收报告即完成机床验收程序。

4.2、高精密加工要求

1、打地基能有效保证机床精度和机床精度稳定性;

2、建立22℃恒温车间,保证机床精度;

3、定期检查水平;

4、远离振动源,与粗加工车间分开,远离公路、工地等振源;

5、接入稳压器和独立地线,避免干扰,杜绝影响加工效果;

6、稳定干燥的气源,保护主轴、光栅尺的稳定使用和寿命;

7、用熟练的操作员和编程师傅,避免机床在热机、刀摆、程序编写和余量控制等环节的错误而影响精密加工;

8、使用BIG、REGO-FX、伪刚等一线品牌刀柄/夹头保证精度。

9、使用山特维克、京瓷日进或株洲钻石等国内外一线品牌刀具;

10、切削油及润滑油,推荐使用长城、美孚、壳牌等一线品牌。

五、售 后 服 务 承 诺

(1) 验收合格之日起,机床负责保修 12 个月。

(2)在三包期内,我公司确保定期走访用户,以解决用户在使用过程遇到的各种问题。

(3)保修期过后,我公司对设备提供有偿终生维修技术服务。

六、人 员 培 训

卖方公司进行两级培训:工厂基地培训及现场培训; 培训时间:1 天 ; 培训人数:1-3 人

6.1、培训课程:

|

序号 |

项目 |

培训内容 |

|

1 |

编程 |

1) 程式组成、坐标系介绍、五大机能介绍及讲解 |

|

2 |

操作 |

1) 机床整体结构、开机步骤、操作面板按键功能介绍 |

|

3 |

机械维护 |

1)机械结构介绍 ·Z 轴异响 |

|

4 |

电气维护 |

1)常见电器元件介绍 |

|

5 |

测试 |

程式操作测试 |

七、免责声明

本机床几何精度最理想的检测环境温度为20℃,任何环境温差均可产生一个附加的不确定度。故建议用户将机床安装于温差较小的、无震源、热源、稳定的环境下使用,最好为20℃±2℃的恒温车间,两小时温差为0.5℃,每1米距离温差变化0.25℃。如果机床所处的环境较差,有可能使机床产生无法控制的物理变化量,会导致机床原始几何精度发生变化,难于达到最佳加工效果。

因环境原因导致的机床几何精度的变化超出《出厂合格证明书》规定范围,本公司会积极配合用户进行调试和补偿,使机床几何精度在当前环境下达到合格。确因以下原因导致调试和补偿后的效果不能较长时间保持,建议用户采取必要的措施。本公司免于承担法律责任。

(1)机床地基不稳;

(2)机床附近有震源;

(3)机床受阳光直接照射;

(4)机床处于热源附近;

(5)机床所处环境的温度变化剧烈。